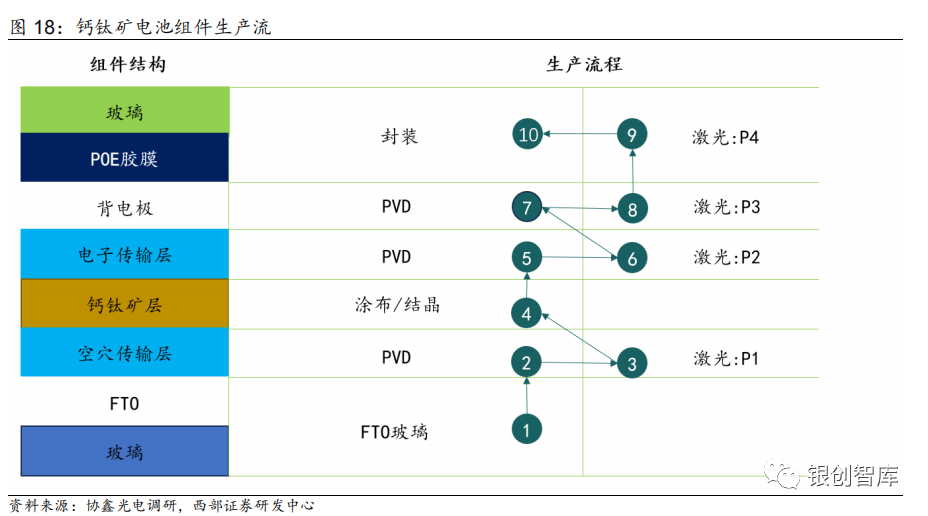

随着钙钛矿逐步进入量产化,尽管钙钛矿电池还处于产业化比较早期阶段,诸多技术工艺细节尚未定型,但目前单结钙钛矿制备流程基本确定,其中激光切割步骤和结晶步骤为核心步骤,激光切割设备方面目前主流厂商均可以覆盖,而结晶环节来看,由于其原理是各家企业的核心竞争力所在,基本采用定制零部件,厂商自行组装的步骤,例如如何结晶甲醚使其保持稳定,甲胺的掺杂比例等。

2.1 钙钛矿薄膜制备方法多样,狭缝涂布为目前主流

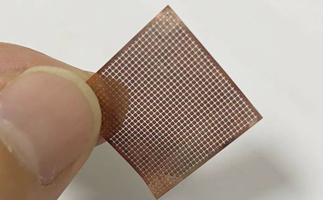

各个膜层的制作对于钙钛矿效率起到决定性作用。在钙钛矿电池中,不管是传输层还是钙钛矿层都是薄膜制备,因此工艺选择对其形成膜层的性质起到关键作用,例如良好的钙钛矿层显示出结晶颗粒大,层间晶界较少的状态。

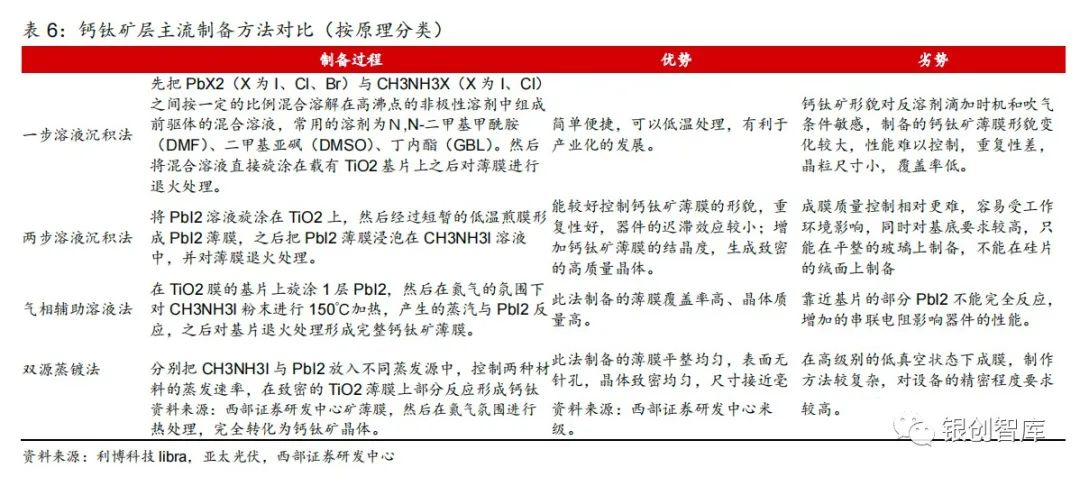

干法与湿法工艺多种多样,各有优劣势。由于目前理论上钙钛矿各层材料均有多重选择,因此其基本都可以使用干法或是湿法工艺进行制作,而在近年逐步商业化的过程中,不仅成型后材料的稳定性与均匀性需要纳入考虑,经济性也成为重要的考量因素。从目前产业的实践来看,干法可以获得质量更优的钙钛矿层,而湿法工艺经济性更强。

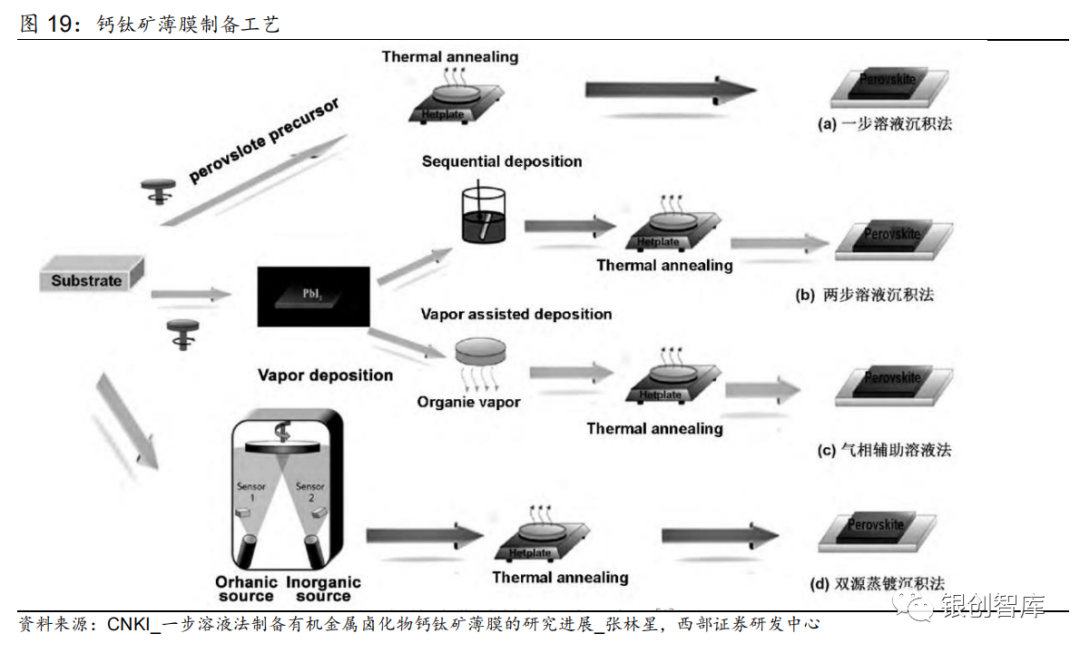

湿法工艺中多采用两步溶液沉积法,狭缝涂布为主流。其中湿法工艺(溶液法)主要包括一步溶液沉积法和两步溶液沉积法,干法工艺则包括气相辅助溶液法,双源蒸镀法等。

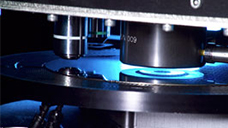

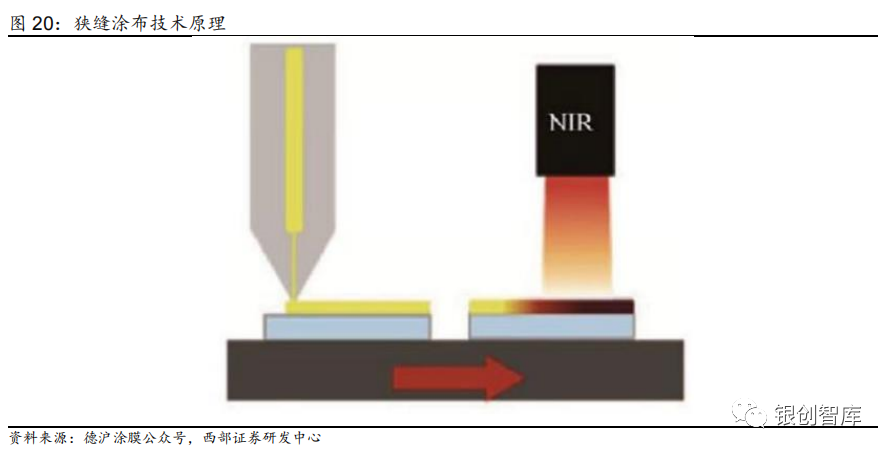

湿法工艺中的两步溶液沉积法相对经济性更高,而干法工艺质量相对更好,但设备价格较为昂贵,同时材料利用率低。而从设备工艺分类角度来看,目前主要采用狭缝涂布方法,其基本原理为涂布胶液由存储器通过供给管路压送到喷嘴处,并使胶液由喷嘴处喷出,从而转移到涂布的基材上。其优势在于 1)可以通过控制系统进行狭缝宽度、移动速度和输液速度的调整,达到更精细化控制的目的。2)溶液密封在储液罐中,溶液利用率高。3)减少操作人员的影响。

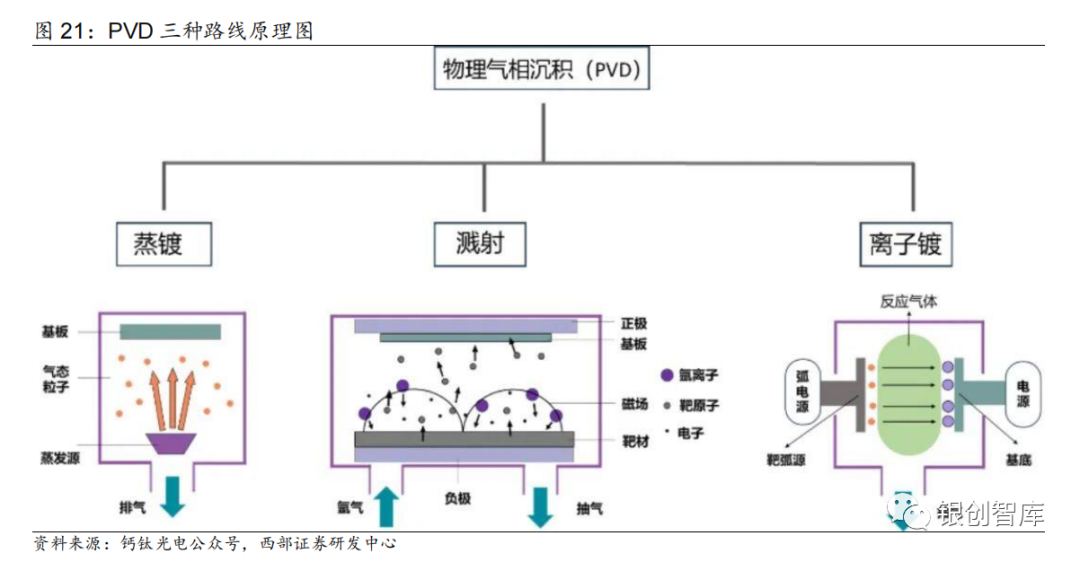

蒸镀膜层可控性较高,2T 叠层需要蒸镀配合。物理气相沉积法主要分为真空蒸发镀膜、真空溅射镀膜、真空离子镀膜。在钙钛矿层制备中,主流使用方法为蒸发镀膜,简称蒸镀法。从价格来看,假设考虑相同产能,由于涂布设备采用湿法镀膜速度更快,因此会比使用蒸镀设备的干法更为便宜。但目前产业界开始考虑蒸镀设备的主要原因有两点:1)蒸镀法可以比较精确的控制膜厚,膜层致密性、均匀性也较好,适合大面积制作钙钛矿层。2)干法对基底兼容性高,可以做绒面,这一点适合直接在晶硅表面制作的 2T 结构钙钛矿/晶硅叠层。

2.2 电子传输层适合RPD,空穴传输层适合PVD

根据膜层使用的材料,制备透明导电薄膜、空穴传输层、电子传输层、电极可使用PVD&RPD 镀膜设备。部分企业钙钛矿电池包含阳极缓冲层、阴极缓冲层设计亦可使用镀膜设备。PVD&RPD 设备技术相对成熟,在 HJT 已有应用。

PVD 设备:采用直流磁控溅射的方式,氩气离子在电场与磁场引导下达到靶材上,将靶材原子分子溅射到衬底以制备透明氧化物导电薄膜,可以采用自上朝下或自下朝上的沉积结构。设备价格便宜,镀膜膜厚均匀易控制,工艺稳定可控,重复性较好,靶材寿命较长,适合连续生产,但离子轰击可能对其他膜层造成损伤。

RPD 设备:使用等离子体经磁场偏转后轰击到靶材上,等离子束将靶材原子分子轰击出来,升华后沉积到样品上形成透明导电薄膜。RPD 工艺具有低离子体轰击损伤、低沉积温度、高解离率、具有大面积沉积和高镀膜速率。目前 RPD 设备售价相对较高。

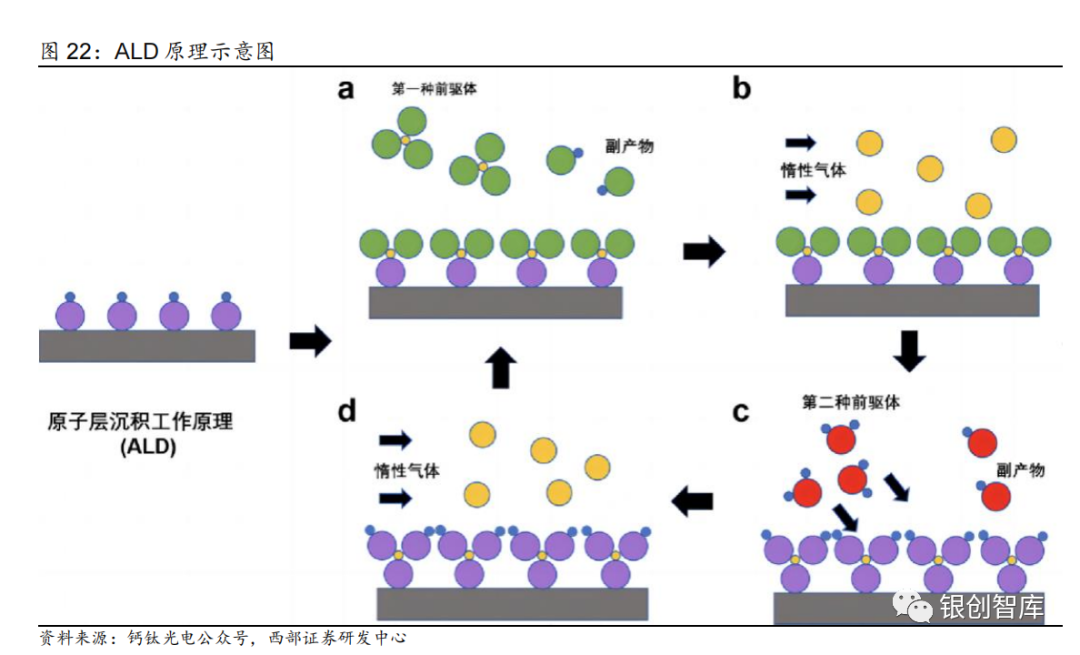

主流企业目前尝试的是用原料靶材真空镀膜的方式制备,包括协鑫光电、极电光能、众能光电等企业均选用这一工艺路线。RPD 对薄膜损伤较小,因此被更多用于钙钛矿膜层直接上方膜层的沉积制备(即平面反式结构中的电子传输层,或平面正式结构中的空穴传输层),以降低传输层制备对已沉积完成的钙钛矿膜层的损伤。但目前也存在另外的解决方案,例如 ALD、蒸镀、湿法涂布等。其中 ALD 作为新兴的沉积技术,可以解决蒸镀中的晶格缺陷和成分均匀性问题,实现原子级的精确度和无孔隙薄膜,

同样存在产业化潜力。

2.3 电极层主要使用TCO玻璃,FTO经济性更强

TCO 玻璃目前主要采用 PVD 制备,FTO 经济性更强。钙钛矿的透明导电基底作为其他材料的载体,光线由此射入,将收集到的光电子传送至外电路。目前一般采用氧化铟锡导电玻璃(ITO) ,而未来有可能替换方案为氟掺杂的氧化锡导电玻璃(FTO)或是掺杂铝的氧化锌(AZO)。从经济性与导电性对比来看,尽管 FTO 的导电性相对较差,但其 FTO 的经济性更强,更有希望实现量产化,AZO 材料价格相对 ITO 同样价格较低,导电性也较 FTO 更强,但目前其大规模镀膜制备仍存在问题。目前 ITO 玻璃主要采用PVD 的方法制备。

底电极目前产业化完备,基本可直接购买使用,但相对光伏玻璃成本较高。由于 HJT 电池等已有技术需求 TCO 玻璃,目前底电极材料中的 TCO 玻璃已经具有完备的产业化基础,钙钛矿企业基本可以直接购买使用,但相对晶硅电池使用的普通光伏玻璃而言其价格昂贵,以目前的 26 元/平方米的价格而言,TCO 玻璃的价格在 50 元/平方米以上。后续仍需继续降本,例如 HJT 中的三叠层降铟方案等。

顶电极基本采用 TCO 材料,目前产业化主要使用 PVD 或是蒸镀。实验室中为了追求效率常会使用金或是银等方案进行顶电极的制备,不具备大规模量产化的基础,因此目前产业中多采用 PVD 或是蒸镀的方法将 TCO 制作成顶电极。

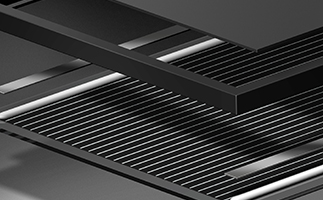

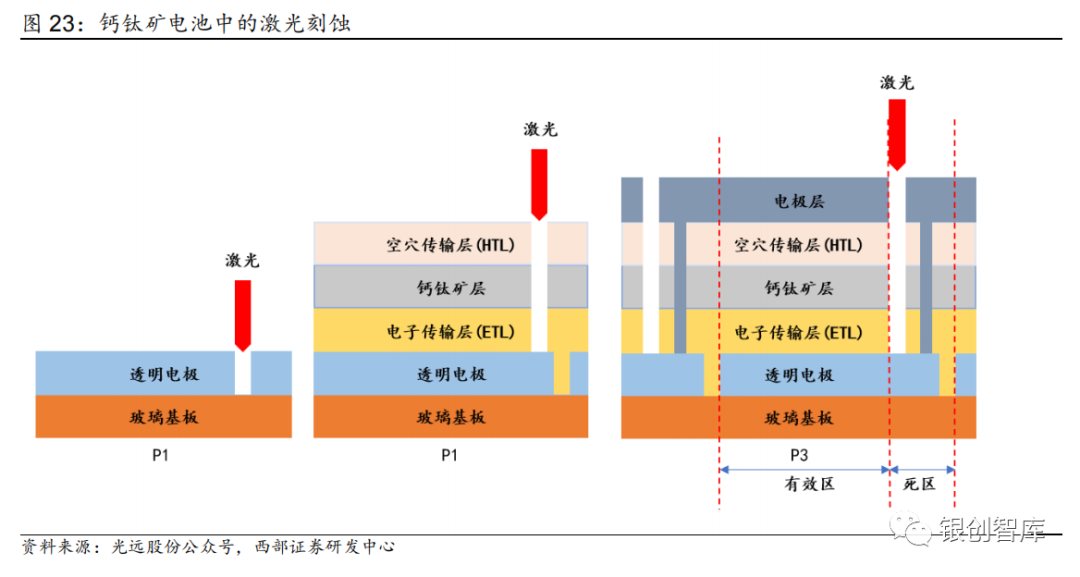

2.4 钙钛矿电池需四次激光刻蚀,起分片效果

激光工艺涉及到整个钙钛矿薄膜电池的制备流程,起分片效果。加工精度高、适用薄膜材料的激光是实现电路连接的关键,是整个钙钛矿电池制备的必备环节。钙钛矿电池需要分别进行 3 次平行激光刻蚀(P1-P3),并完成 P4 的清边,整体价值量约 10~20%。

在 P1-P3 的刻蚀环节,激光实现切割效果,使材料表面快速被加热到汽化并形成槽线,从而可以形成阻断电流导通的单独模块,起分片效果,以实现增大电压和串联电池的目标。高质量薄膜的加工是钙钛矿电池的重要特性,激光工艺关系到薄膜的损伤缺陷以及被切面的平整光滑程度,这类因素会共同影响电池的效率和寿命。因此,精密激光设备在钙钛矿薄膜电池中具有很高的重要性。

P1 激光刻蚀:在透明导电电极 TCO 沉积后,和电荷传输层沉积前,进行激光刻蚀,以形成彼此独立的条形导电电极;

P2 激光刻蚀:在第二电荷传输层沉积后,底电极沉积之前,进行激光刻蚀,去除 HTL/钙钛矿层/ETL,留下 TCO 层,形成一个空缝。进行底电极层沉积时金属会填满这个空缝,从而将一个电池的底电极与下一个电池的透明顶电极相连;

P3 激光刻蚀:去除相邻电池的底电极/HTL(空穴层)/钙钛矿层/ETL(电子层),留下TCO 层,从而实现分离效果;

P4 清边:去除薄膜的边缘区域,利用激光划线划分出区域后进行清除。

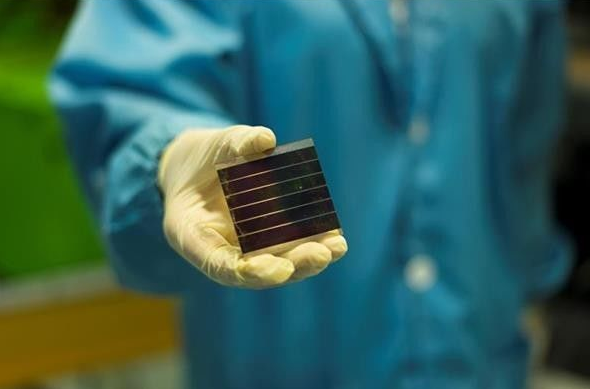

2.5 封装对稳定性至关重要,通常采用POE材料

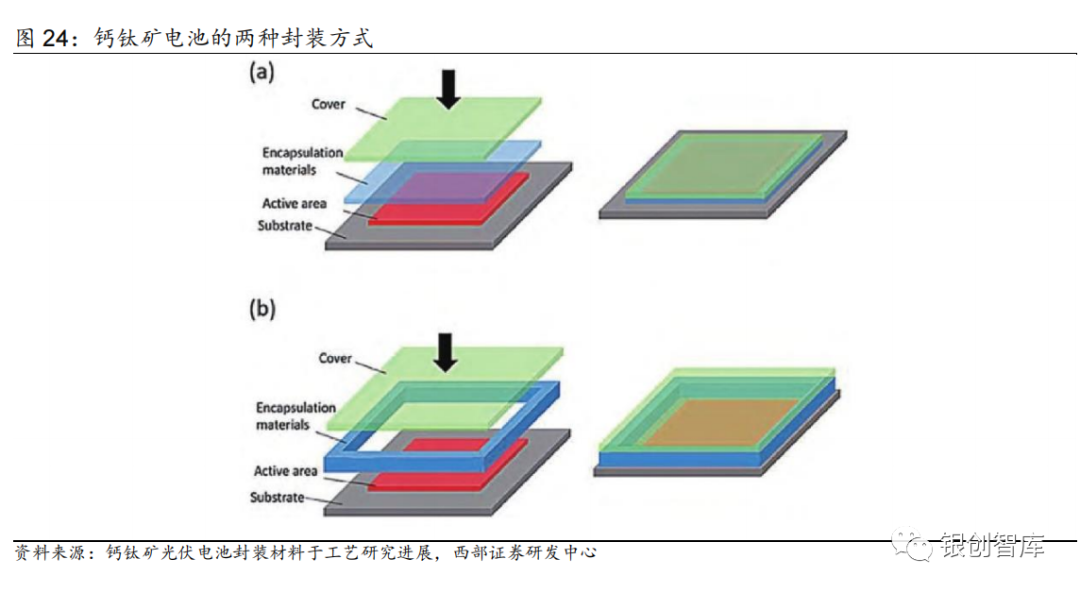

为了避免外部环境因素和分解泄漏等导致钙钛矿结构或其它功能层被破坏,封装是一种有效的解决方法。

常见的封装方式大致可分为两类:一种是完全覆盖封装,通常在模块顶部制备封装层;另一种是边缘封装,在模块周围放置密封剂。对于完全覆盖封装,既可以使用聚合物作为封装材料,也可以采用原子沉积法制备隔绝水氧的薄膜,其优势在于保护效果更好,但是对钙钛矿层以及其它功能层影响较大,并且由于其直接接触钙钛矿功能层,所以对其透光率有较高要求。边缘封装优势在于可以减少对接触层的影响,降低封装材料与钙钛矿发生副反应的可能性,同时对材料透光率的要求较低,但封装效果会相应降低。为了进一步增加阻水效果,可以在边缘封装过程中加入干燥剂。封装设备可以与晶硅行业共用。

钙钛矿太阳能电池封装材料和工艺需要满足以下要求:(1)化学惰性,在封装过程中可以和钙钛矿器件直接接触,且不会对钙钛矿材料、传输层材料或者器件结构造成破坏;(2)材料具有长久的阻水阻氧和阻紫外的特性;(3)由于钙钛矿材料和电荷传输材料的低耐热性,封装过程需要在低温下(通常小于 150℃)进行;(4)成本低、易于加工、绿色环保。

钙钛矿通常用 POE 而非 EVA 封装。由于钙钛矿材料比较敏感,因此钙钛矿电池在封装的要求相比晶硅电池更高,一般采用 POE 胶膜而不能采用 EVA 胶膜,主要原因有两点:一是 EVA 胶膜的水汽透过率较高,晶硅可以接受的水汽透过率钙钛矿不能接受;二是EVA 胶膜降解分解会产生醋酸,对钙钛矿材料造成腐蚀,降低电池性能。

2.6 叠层电池具有产业化潜力,二端四端各有千秋

叠层电池通过将宽带隙电池与窄带隙电池串联,能更加合理地利用全光谱范围内的光子,减少能量损失,是突破单结电池效率很重的重要方法。硅电池带隙为 1.1 eV,非常适合作叠层电池底电池,钙钛矿具有诸多优点,是制造顶电池的好的候选材料。

两端钙钛矿/晶硅叠层电池有钙钛矿/HJT 叠层和钙钛矿/TOPCon 叠层电池两类。目前钙钛矿/晶硅叠层电池实验室效率达 29.8%,是目前叠层电池的主流。