导 读

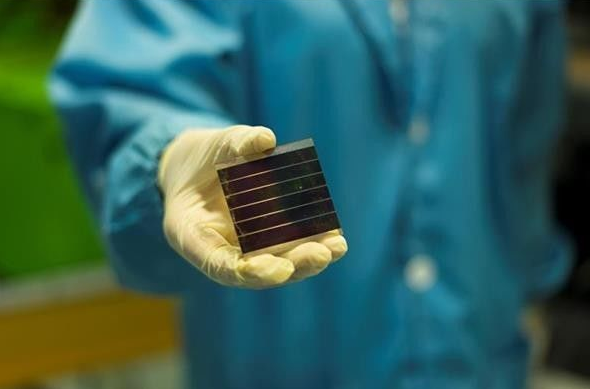

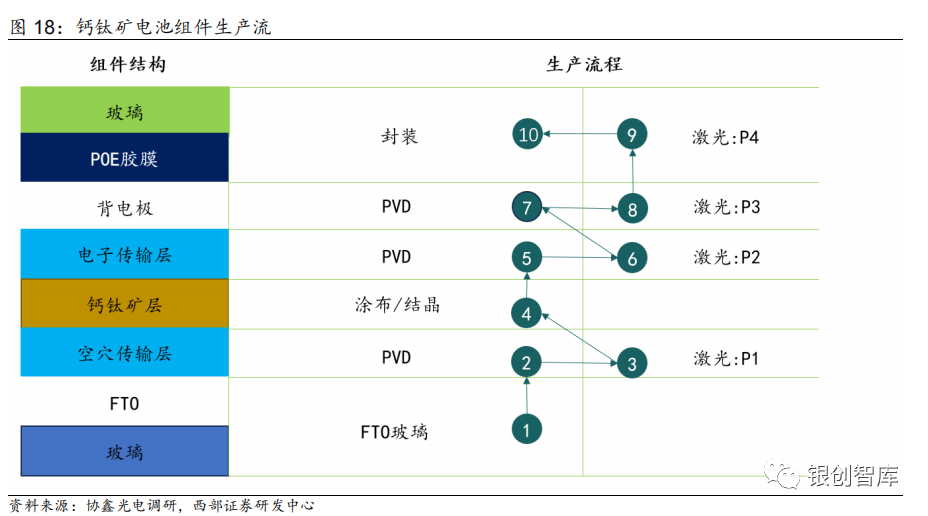

随着钙钛矿逐步进入量产化,尽管钙钛矿电池还处于产业化比较早期阶段,诸多技术工艺细节尚未定型,但目前单结钙钛矿制备流程基本确定,其中激光切割步骤和结晶步骤为核心步骤,各层的制备手段技术路线也还存在争议。

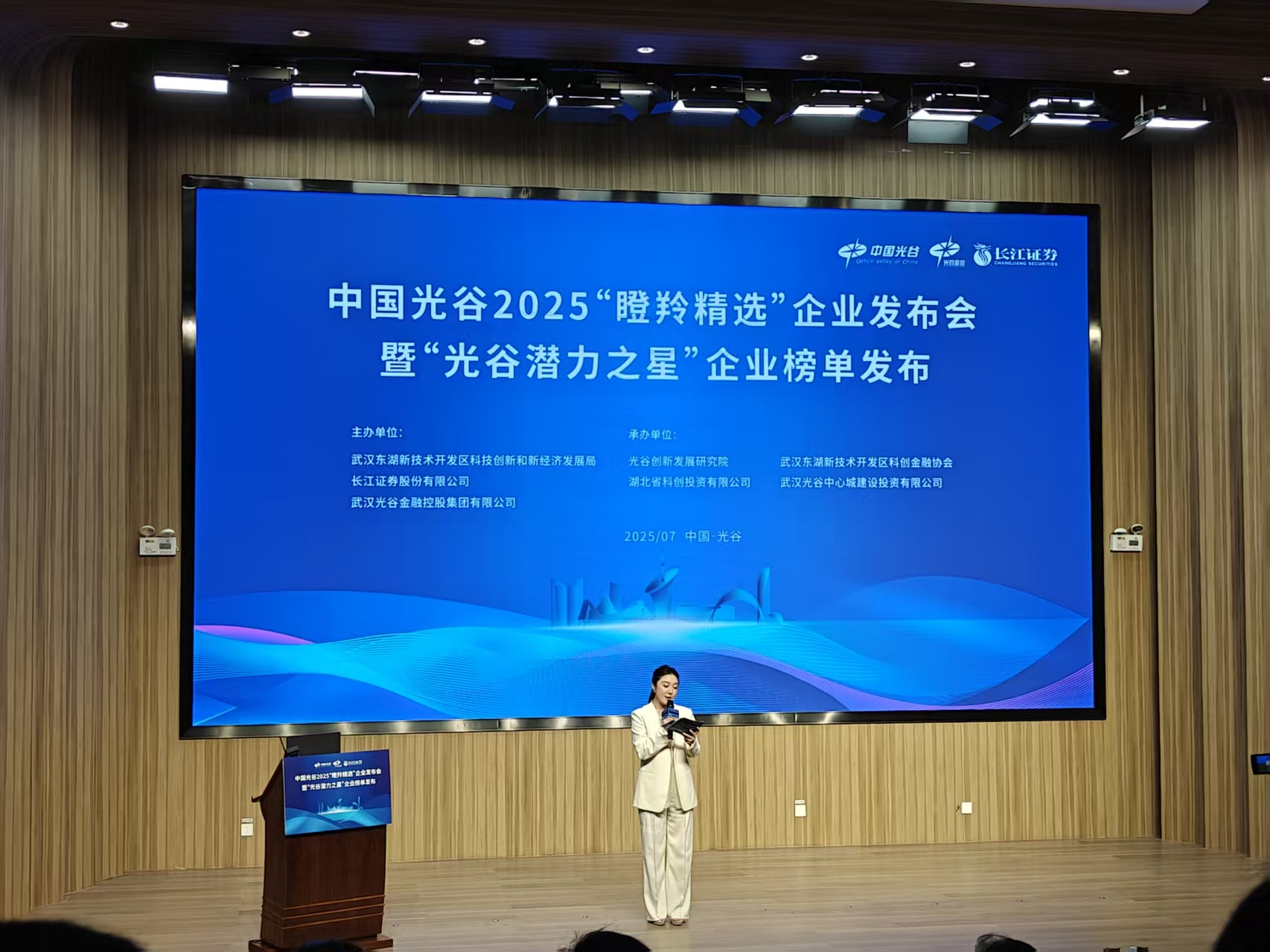

钙钛矿企业处在 0-1 过程,根据 CPIA,截止 2023 年 2 月底,国内已有协鑫光电、纤纳光电和极电光能等 3 条百兆瓦以上产能钙钛矿产线投产。产业化已经拉开序幕。

稳定性、大面积制备与环境污染为目前主要挑战。

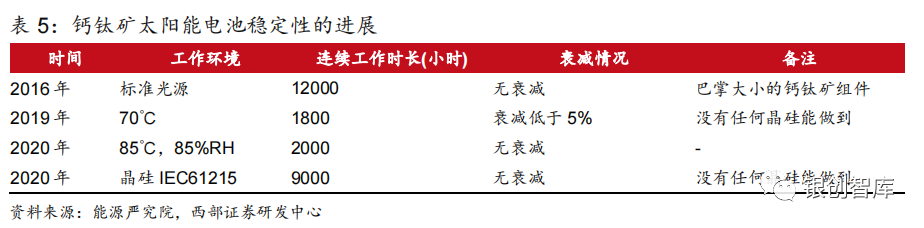

1、稳定性差是制约钙钛矿电池产业化的重要因素。目前钙钛矿太阳能电池的 T80 寿命(效率下降到初始值的 80%)约 4000 小时, 距当前主流光伏技术的 25 年寿命相差甚远。从原因来看,钙钛矿太阳能电池不稳定的原因可以分为吸湿性、热不稳定性、离子迁移等内在因素,和紫外线、光照等外在因素。

钙钛矿电池多采用氧化钛做致密层或纳米多孔载体层,这种结构导致其稳定性对紫外光照较为敏感。

由于钙钛矿材料的可设计性,研发人员提出了各种应对方案解决稳定性问题。针对热稳定性和化学稳定性,发展了全无机钙钛矿材料;针对水和高湿度不稳定性,引进了长链有机分子,发展了二维钙钛矿材料等;常用的锂盐掺杂的 Spiro 空穴传输层的稳定性比钙钛矿层还要低,因此提出了采用高稳定的无机材料替代有机功能层材料的解决方案;为应对扩散和离子迁移,提出了发展表面阻挡层、封装、“零维”钙钛矿材料等方案。

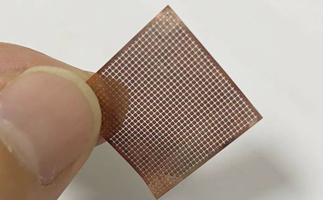

2、目前 PSCs 大面积模块的效率仍远低于小面积,是制约产业化的另一难题。小面积电池与大面积模块之间存在显著的效率差距的原因主要有:(1)溶液处理法下大面积薄膜的覆盖率、均匀性、平整度控制难度更高;(2)尺寸增大时,钙钛矿层的缺陷也增加,对光诱导载流子的提取和传输产生负面影响;(3)透明电极的电阻随面积增大而近似线性增加,使电池的串联电阻增加,性能下降。

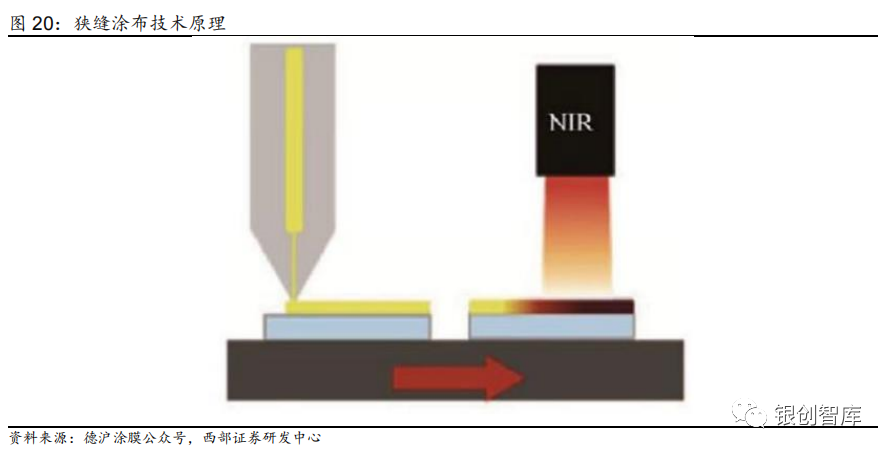

高质量均匀大面积薄膜的制备方法有待突破。溶液旋涂法是实验室制备 PSCs 的常用方法,虽然操作简单、成膜速度快、重复性好,但无法满足钙钛矿太阳能电池大规模工业化生产所需要的大面积、低成本等制造要求。目前常用制备大面积钙钛矿生产工艺主要有刮涂法、狭缝涂布法、喷涂印刷、气相辅助沉积技术法等。目前大面积钙钛矿太阳能电池的光电转换效率与旋涂法相比仍存在差距。

3、含铅钙钛矿存在环境污染风险,也是产业化待解决的问题。在典型的有机金属卤化物钙钛矿电池中含有铅元素,而铅元素一旦泄露会产生严重的环境污染问题,因此铅元素在国际许多国家和地区都被列为禁止使用的材料,与此同时,含铅钙钛矿电池的回收也是重要的研究课题。研究者们在努力向无铅化钙钛矿探索,但相应会带来电池转换效率的降低。

但较晶硅行业用铅量来说,钙钛矿太阳能电池用铅量实际更低。虽然硅片不含铅,但晶硅电池的焊带是铜箔涂铅的。每一个标准尺寸的晶硅组件中大概有 18 克左右的铅,而同样尺寸的钙钛矿组件含铅量不超过 2 克,仅为晶硅的 1/10。根据 RoHS 标准,晶硅组件中的铅含量不能超过 0.1%,而钙钛矿组件中的铅含量不足 0.01%,相对于晶硅电池更加环保。

随着钙钛矿逐步进入量产化,尽管钙钛矿电池还处于产业化比较早期阶段,诸多技术工艺细节尚未定型,但目前单结钙钛矿制备流程基本确定,其中激光切割步骤和结晶步骤为核心步骤,激光切割设备方面目前主流厂商均可以覆盖,而结晶环节来看,由于其原理是各家企业的核心竞争力所在,基本采用定制零部件,厂商自行组装的步骤,例如如何结晶甲醚使其保持稳定,甲胺的掺杂比例等。

2.1 钙钛矿薄膜制备方法多样,狭缝涂布为目前主流

各个膜层的制作对于钙钛矿效率起到决定性作用。在钙钛矿电池中,不管是传输层还是钙钛矿层都是薄膜制备,因此工艺选择对其形成膜层的性质起到关键作用,例如良好的钙钛矿层显示出结晶颗粒大,层间晶界较少的状态。

干法与湿法工艺多种多样,各有优劣势。由于目前理论上钙钛矿各层材料均有多重选择,因此其基本都可以使用干法或是湿法工艺进行制作,而在近年逐步商业化的过程中,不仅成型后材料的稳定性与均匀性需要纳入考虑,经济性也成为重要的考量因素。从目前产业的实践来看,干法可以获得质量更优的钙钛矿层,而湿法工艺经济性更强。

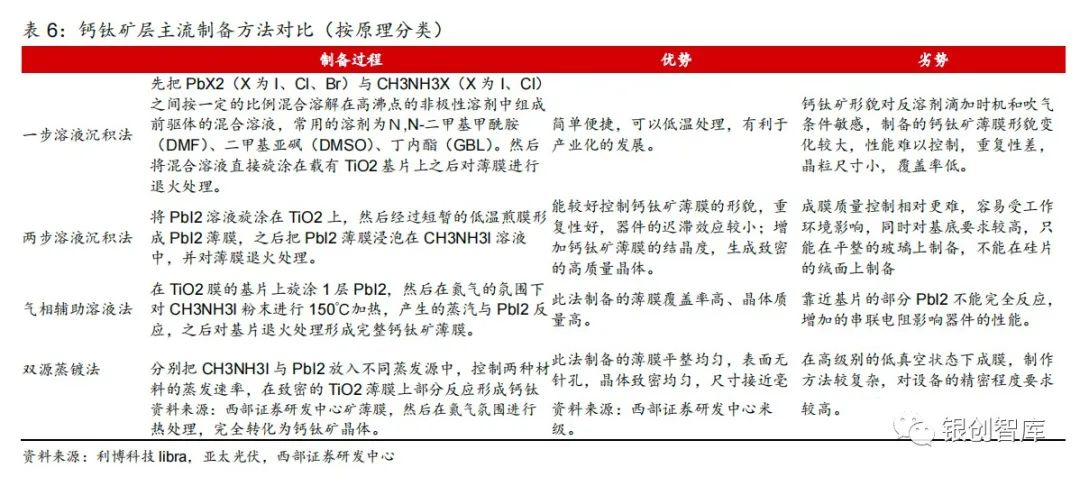

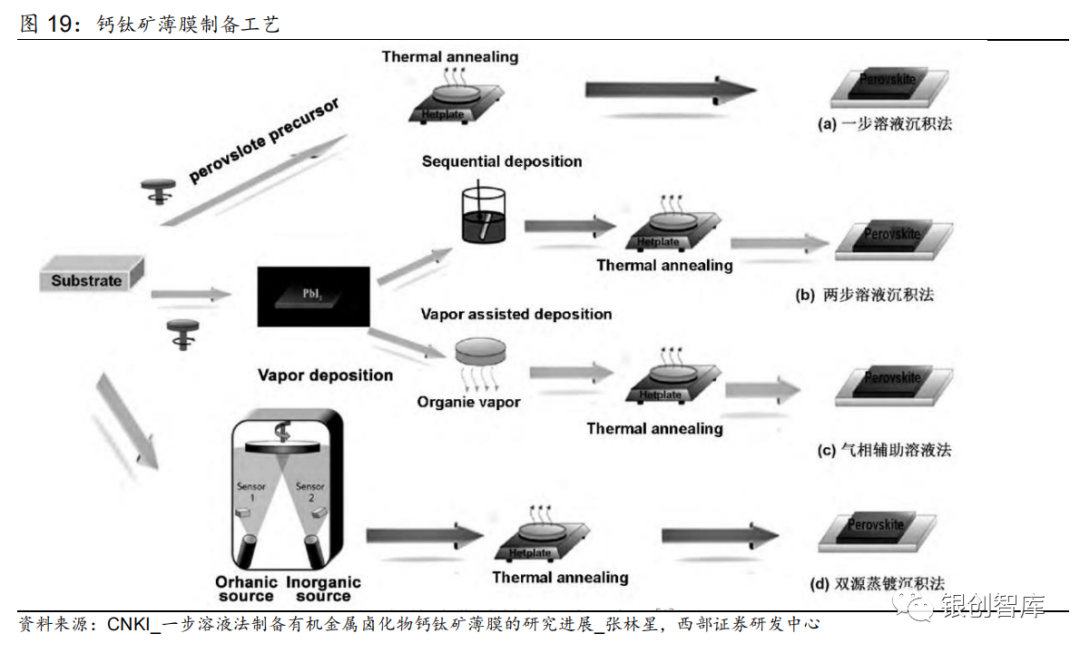

湿法工艺中多采用两步溶液沉积法,狭缝涂布为主流。其中湿法工艺(溶液法)主要包括一步溶液沉积法和两步溶液沉积法,干法工艺则包括气相辅助溶液法,双源蒸镀法等。

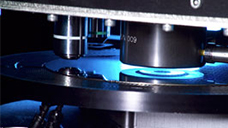

湿法工艺中的两步溶液沉积法相对经济性更高,而干法工艺质量相对更好,但设备价格较为昂贵,同时材料利用率低。而从设备工艺分类角度来看,目前主要采用狭缝涂布方法,其基本原理为涂布胶液由存储器通过供给管路压送到喷嘴处,并使胶液由喷嘴处喷出,从而转移到涂布的基材上。其优势在于 1)可以通过控制系统进行狭缝宽度、移动速度和输液速度的调整,达到更精细化控制的目的。2)溶液密封在储液罐中,溶液利用率高。3)减少操作人员的影响。

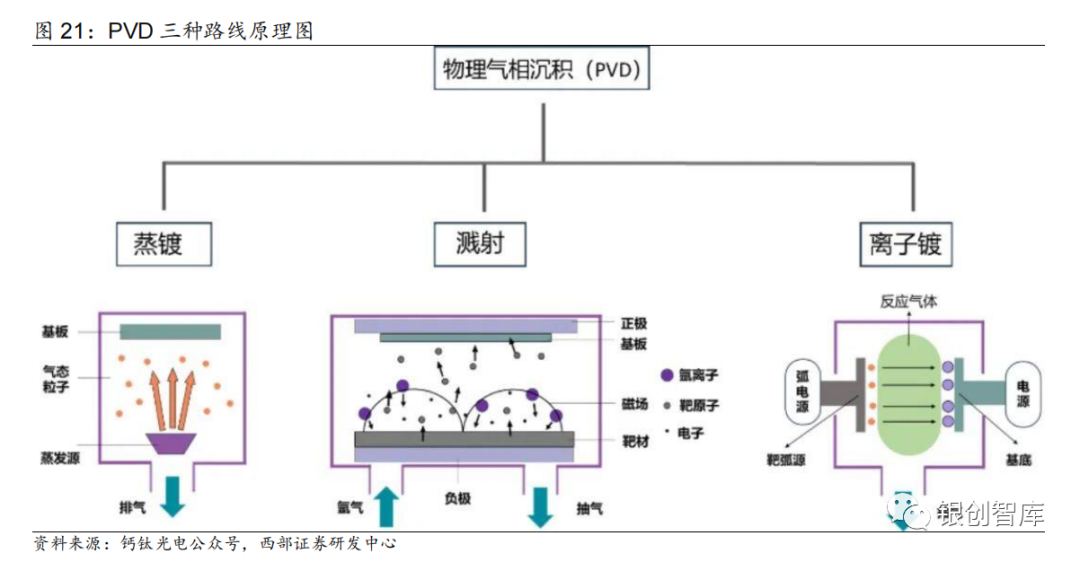

蒸镀膜层可控性较高,2T 叠层需要蒸镀配合。物理气相沉积法主要分为真空蒸发镀膜、真空溅射镀膜、真空离子镀膜。在钙钛矿层制备中,主流使用方法为蒸发镀膜,简称蒸镀法。从价格来看,假设考虑相同产能,由于涂布设备采用湿法镀膜速度更快,因此会比使用蒸镀设备的干法更为便宜。但目前产业界开始考虑蒸镀设备的主要原因有两点:1)蒸镀法可以比较精确的控制膜厚,膜层致密性、均匀性也较好,适合大面积制作钙钛矿层。2)干法对基底兼容性高,可以做绒面,这一点适合直接在晶硅表面制作的 2T 结构钙钛矿/晶硅叠层。

2.2 电子传输层适合RPD,空穴传输层适合PVD

根据膜层使用的材料,制备透明导电薄膜、空穴传输层、电子传输层、电极可使用PVD&RPD 镀膜设备。部分企业钙钛矿电池包含阳极缓冲层、阴极缓冲层设计亦可使用镀膜设备。PVD&RPD 设备技术相对成熟,在 HJT 已有应用。

PVD 设备:采用直流磁控溅射的方式,氩气离子在电场与磁场引导下达到靶材上,将靶材原子分子溅射到衬底以制备透明氧化物导电薄膜,可以采用自上朝下或自下朝上的沉积结构。设备价格便宜,镀膜膜厚均匀易控制,工艺稳定可控,重复性较好,靶材寿命较长,适合连续生产,但离子轰击可能对其他膜层造成损伤。

RPD 设备:使用等离子体经磁场偏转后轰击到靶材上,等离子束将靶材原子分子轰击出来,升华后沉积到样品上形成透明导电薄膜。RPD 工艺具有低离子体轰击损伤、低沉积温度、高解离率、具有大面积沉积和高镀膜速率。目前 RPD 设备售价相对较高。

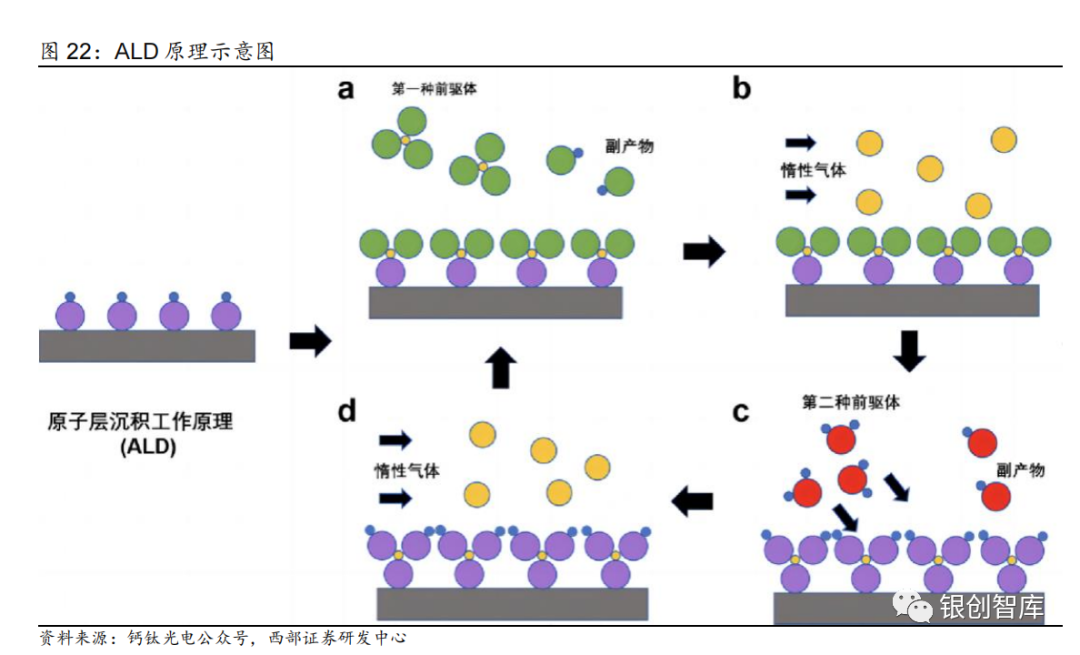

主流企业目前尝试的是用原料靶材真空镀膜的方式制备,包括协鑫光电、极电光能、众能光电等企业均选用这一工艺路线。RPD 对薄膜损伤较小,因此被更多用于钙钛矿膜层直接上方膜层的沉积制备(即平面反式结构中的电子传输层,或平面正式结构中的空穴传输层),以降低传输层制备对已沉积完成的钙钛矿膜层的损伤。但目前也存在另外的解决方案,例如 ALD、蒸镀、湿法涂布等。其中 ALD 作为新兴的沉积技术,可以解决蒸镀中的晶格缺陷和成分均匀性问题,实现原子级的精确度和无孔隙薄膜,同样存在产业化潜力。

2.3 电极层主要使用TCO玻璃,FTO经济性更强

TCO 玻璃目前主要采用 PVD 制备,FTO 经济性更强。钙钛矿的透明导电基底作为其他材料的载体,光线由此射入,将收集到的光电子传送至外电路。目前一般采用氧化铟锡导电玻璃(ITO) ,而未来有可能替换方案为氟掺杂的氧化锡导电玻璃(FTO)或是掺杂铝的氧化锌(AZO)。从经济性与导电性对比来看,尽管 FTO 的导电性相对较差,但其 FTO 的经济性更强,更有希望实现量产化,AZO 材料价格相对 ITO 同样价格较低,导电性也较 FTO 更强,但目前其大规模镀膜制备仍存在问题。目前 ITO 玻璃主要采用PVD 的方法制备。

底电极目前产业化完备,基本可直接购买使用,但相对光伏玻璃成本较高。由于 HJT 电池等已有技术需求 TCO 玻璃,目前底电极材料中的 TCO 玻璃已经具有完备的产业化基础,钙钛矿企业基本可以直接购买使用,但相对晶硅电池使用的普通光伏玻璃而言其价格昂贵,以目前的 26 元/平方米的价格而言,TCO 玻璃的价格在 50 元/平方米以上。后续仍需继续降本,例如 HJT 中的三叠层降铟方案等。

顶电极基本采用 TCO 材料,目前产业化主要使用 PVD 或是蒸镀。实验室中为了追求效率常会使用金或是银等方案进行顶电极的制备,不具备大规模量产化的基础,因此目前产业中多采用 PVD 或是蒸镀的方法将 TCO 制作成顶电极。