商业模式:设备作为工业投资品是终端需求的 “二阶导”,设备环节是由下游产能投资驱动的周期成长股;光伏设备的不同之处:设备技术迭代是推动光伏行业增效降本的关键环节,较快的迭代周期使得 设备呈现“耗材”属性。

设备“耗材化”对基本面的影响:成长期:技术迭代拉长设备高景气的持续时间;市场空间及增速:每一轮技术迭代存量设备全部更新,市场空间更大,新技术变革落地爆发性很强;竞争格局:技术持续更新,有先发优势的头部企业具备较强议价权,享受较好格局及超额盈利。现状及展望:当前现状:光伏行业仍处于成长阶段,短期下游新增装机量增速边际放缓;未来展望:重点关注新技术变革中的结构性成长机会,把握在新技术中抢占先机的优质龙头公司。降本增效驱动光伏技术快速迭代,技术迭代带来设备持续升级 。硅片端:N型替代P型、大尺寸、薄片化、半片前置是未来发展趋势。其中大尺寸技术渗透率85%以上,薄片化和半片技术仍在持续推进;主要受益设备包括:单晶炉(低氧单晶炉)、切割设备、金刚线(细线化、钨丝)。电池端:TOPCon率先放量,中期HJT有望降本放量,长期钙钛矿叠层电池空间广阔。对应新技术包括:TOPCon(LPCVD双插、双面PEPoly)、HJT(铜电镀、银包铜、激光转印、0BB)、钙钛矿(涂布技术、激光技术);主要受益设备:镀膜设备、新技术相关设备等。组件端:多主栅+无主栅+半片技术推动组件设备更新迭代。组件端新技术属于被动迭代,主要受硅片端和电池片端技术推动,包括多/ 无主栅焊接技术、半片、三分片技术、薄片串焊技术。主要受益设备:串焊机、激光划片机、叠片机等。2023年硅片设备市场规模有所下降,电池片设备空间大幅上升,组件设备规模较为稳定 。2023年光伏新增装机容量:PV-InfoLink预期2023年全球新增装机容量约350GW,Trendforce预期2023年全球新增光伏装机量将达到 351GW,CPIA预计2023年光伏全球新增装机容量约305-350GW。综合来看,2023年光伏新增装机容量预计350GW。硅片设备空间:硅片设备单GW投资约1.5-2亿/GW,其中单晶炉价值量占比约65%-70%,切片机占比约15%,预计2023/2024/2025年硅片设 备市场空间约263/239/188亿元。电池片设备空间:PERC设备单GW投资额约1.3-1.5亿元,TOPCon设备单GW投资额约1.5-1.8亿元,HJT单GW投资额约3.5-4亿元左右,预计 2023/2024/2025年电池片设备市场空间约616/705/800亿元。组件设备市场空间:设备单GW投资额约0.7亿元,其中串焊机价值量占比约35%,预计2023/2024/2025年组件设备市场空间约220/275/211 亿元。

硅片设备

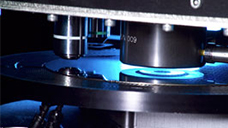

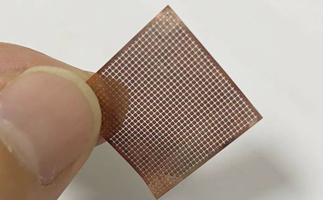

硅片设备需求核心驱动力为新增装机容量,技术迭代主要适应硅片大尺寸、薄片化趋势。核心驱动力:新增光伏装机容量、新技术变革。大尺寸:166向182、210转变,目前182已成为主流,并向210发展;硅片大尺寸趋势带动设备端呈现大尺寸变化。薄片化:N型硅片硅片已实现120-140μm量产,部分先进企业中试线量产80μm硅片,薄片化对设备加工要求更高,以及对金刚线的细线 化需求更高。P型→N型:随着N型电池片的快速扩产,N型硅片已成为未来趋势,硅片N型化对拉晶设备、硅片设备加工精度要求更高。核心设备:拉晶环节,单晶炉为核心设备,真空泵作为单晶炉的配套设备,用于建立真空环境。核心耗材:拉晶过程中,单晶炉里配套使用的耗材包括石英坩埚、碳碳热场。当前关注点:主要关注供需,重点关注石英坩埚供应情况、连续直拉(CCZ)工艺、颗粒硅以及低氧型单晶炉进展。直拉法是生产硅棒的主要方式。拉晶是指在特定环境下,将多晶硅料生长成硅体的过程,目前硅棒生产主要以单晶硅棒为主。单晶硅棒主要采用直拉法或区熔法;多晶 硅棒主要采用铸锭法形成多晶硅锭。直拉法:光伏单晶硅棒生产的主要方法。通过石墨电阻加热,将装在坩埚中的多晶硅熔化,然后将籽晶插入熔体表面进行熔接,经过引 晶、放肩、转肩、等径、收尾等步骤,完成单晶硅棒拉制。优点是价格便宜,可拉制直径大、生长速率可;缺点是杂质较高。区熔法:利用热能在多晶硅锭一段产生融区,熔接单晶籽晶,通过调节温度使得融区缓慢上移,生成单晶硅棒。区熔法不需要使用坩埚, 产品的纯度高,杂质少,但受生长机制的限制,区熔法通常用于生产8英寸以下硅棒,常用做IGBT功率半导体器件硅棒生产。单晶炉为拉晶环节核心设备,石英坩埚、碳碳热场为主要耗材。直拉单晶炉:拉晶环节主设备,主要由炉体、电器部分、热系统、水冷系统、真空系统和氩气装置组成。石英坩埚:拉制单晶硅棒的消耗性器皿,用于盛装熔融状态的硅料,通常需要在一次或几次拉晶完成后进行更换,属于耗材属性。碳碳热场:碳碳热场主要指碳纤维单晶炉热场,包括坩埚、导流筒保温筒、加热器,其中坩埚的作用是承载内层的石英坩埚;导流筒的 作用引导气流,形成温度梯度,提升硅棒生长的速率;保温筒的作用是隔热保温,构建热场空间;加热器的作用是提供热源,熔化硅料。真空泵:用于拉晶过程中建立真空环境。多线切片机为核心设备,金刚线为主要耗材。多线切片机:切片机是通过电机驱动工作辊往复运动,工件以给定的速度向下运动,使金刚石线与切割件保持一定的压力,通过往复运 动的金刚石线达到切割的目的。金刚线:金刚石线是通过一定的方法将金刚石微粉颗粒均匀地固结在高强度钢线基体上制成的,是光伏硅片、蓝宝石等硬脆材料切割过 程中所使用的耗材。截断机、开方机、倒磨机:截断机是使用金刚线对硅棒进行截断、去头尾的设备;开方机是使用金刚线对硅棒进行开方加工的设备;倒磨主要用于硅棒外径滚磨以获得精确的直径。清洗机、分选机:清洗机用于对硅片进行脱胶、清洗;分选机是对清洗后的硅片会被进行不同等级的筛选。

电池片设备

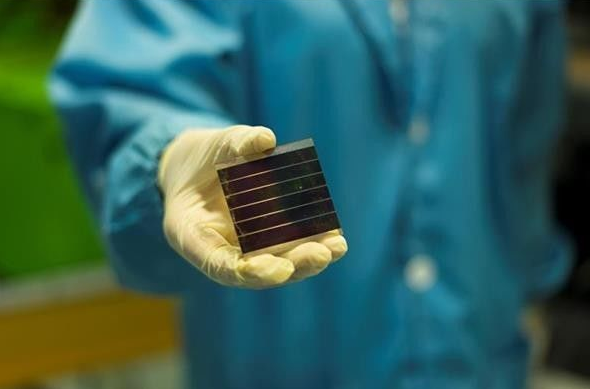

PN结是光伏电池的基本结构 。光伏发电原理是利用光生伏特效应,在PN结上形成电位差。P型电池是在P型硅片里面掺入磷元素(扩磷)形成PN结,N型电池是在N 型硅片中掺入硼元素(扩硼)形成PN结。光学损失和电学损失是影响光伏电池转换效率的两大因素。光学损失:1)电池前表面太阳光反射损失;2)金属栅线遮挡太阳光损失。电学损失:1)电子空穴复合损失:复合速率越低,电池效率越高;2)电阻损失:包括串联电阻损失(硅片基体电阻、扩散方块电 阻、栅线电阻和接触电阻),并联电阻损失(硅片杂质过多,硅片边缘刻蚀),并联电阻越大越好,串联电阻越小越好。减少光学损失和电学损失是光伏电池片技术迭代的核心逻辑 。减少光学反射损失方法:制绒、增加减反射膜(通常为氮化硅)、改进金属栅线电极形状。降低电学损失方法:1)降低电子空穴复合速率:沉积钝化层、增加铝背电场、浅结设计;2)降低电阻损失:边缘刻蚀增加并联电 阻、SE局部高掺杂降低串联电阻。电池片环节趋势:产业当前从PERC转向TOPCon、HJT阶段产业当前从PERC转向TOPCon、HJT阶段。从产业化看,电池片经历了从AI-BSF到PERC,目前正向TOPCON、HJT转变。2015年之前,主流电池是铝背场电池(AI-BSF),目前 基本已被淘汰;2016年,PERC电池技术逐步替代AI-BSF,成为市场主流电池技术,但其转换效率已接近上限。目前N型电池成为未 来电池发展的主要方向。N型电池主要类型有TOPCON、HJT 、IBC。从研究方向看,钙钛矿叠层电池为前沿研究方向。钙钛矿电池是将ABX3作为吸光层制成的薄膜型太阳能电池。钙钛矿电池能有效地 利用紫外和蓝绿可见光,晶硅电池可以有效地利用红外光。将钙钛矿与HJT、IBC等晶硅电池叠层,可以更高效吸收光谱,进一步提 升光伏电池转换效率。TOPCon技术变革:LPCVD双插、双面PE-POLYLPCVD双插、双面PE-POLY或将成为 TOPCon下一个技术变革点 。PECVD路线占比约53%,占比较高:目前在 建+在产的TOPCon产能中,43%的厂商选择 了LP,主要用户为晶科和捷泰;PECVD路线占比约53%,主要厂商包括润阳、沐邦、 通威和天合;另有4%客户选择了PVD。TOPCon激光SE技术已实现大幅突破,有望 进一步提高TOPcon效率:激光SE技术相较 TOPCon二次硼扩工艺简单、成本低,且能够进一步提高效率。目前TOPCon提效大约 在 0.2% , 未 来 有 望 提 高 到 0.4% , 预 期 TOPCon激光SE技术有望快速发展,成为 TOPCon技术标配。LPCVD双插、双面POLY是未来主要技术革 新点:LPCVD双插能够在提高产能的同时 减轻绕镀,目前晶科、捷泰、正泰正在快 速 导 入 ;双面 PE-POLY 有 望 进 一 步 提 高 TOPCon效率0.5%-1%,目前已有厂商在进行布局,预期明年有望推向市场。提高稳定性,大面积制备钙钛矿电池是当前难点。稳定性弱、难以大面积制备是制约钙钛矿电池产业化主要原因。稳定性弱主要系钙钛矿是离子型的晶体,内部缺陷较多,离子在内部 扩散导致性能下降,整体稳定性和电池寿命较弱;难以大面积制备主要系:1)电池面积增加后,钙钛矿电池串联电阻增长明显;2) 钙钛矿层大面积制备均匀性较差,目前主要有溶液涂布法和真空镀膜法。狭缝涂布为目前钙钛矿层制备主流方法。溶液涂布是将液态涂布物质涂到基底上,通过干燥固化形成钙钛矿层,包括狭缝涂布、刮刀 涂布、超声喷涂和喷墨打印,其中狭缝涂布为目前主流量产方式。该方法优点是成本低、设备兼容度高、原料利用率高,缺点是大面 积制备均匀性较差。真空镀膜能够解决均匀性问题,目前仍有难度需要突破。真空镀膜是在高真空环境下将靶材以气相的形式沉积到基底,形成钙钛矿层, 包括蒸发镀膜、磁控溅射镀膜(PVD)、等离子源镀膜(RPD),目前蒸镀法为主流方法,该方法的优点是大面积制备均匀性好,缺点 是目前设备成本高,镀膜速率低,备对于钙钛矿层配方调整的兼容度低、目前效率记录低于溶液法。

组件设备

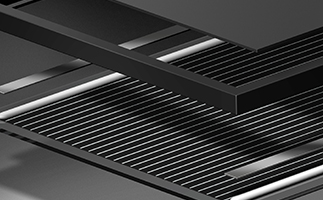

组件工艺及设备:串焊机为核心设备,价值量占比约30%+组件设备价值量:组件设备投资额约0.65亿元/GW,其中串焊机、层压机设价值量占比较高。组件环节呈现多主栅、无主栅的技术发展趋势,对应带动设备更新迭代 。无主栅:取消传统的主栅,用铜丝焊带直接连接细栅,达到汇集电流、连接电池片的目的。驱动力:降低银浆耗量是目前降低光伏电池片成本关键,因此催生无主栅技术发展。优势:1)节约银浆:无主栅结构及采用铜丝焊带可节约银浆;2)可实现低温焊接;无主栅通常用铜丝焊带,可实现较低120℃焊接, 传统锡铅合金焊带的熔点在180℃;3)无主栅可减少正面遮挡。无主栅技术方案:1)SmartWire;2)点胶方案;3)先焊接后点胶。

对设备的影响:1)若采用SmartWire,设备变成复合机(铜丝与薄膜复合)+新型串焊机(预压)+层压机(焊接);2)若点胶,需要全 新的串焊机设备。