玻璃材料因其独特的理化性质(良好的化学稳定性、热力学特性、透光性和生物相容性等)广泛应用于传感器、半导体、生物医学、生物化学、微机电系统、芯片实验室设备、光通信及光存储设备等领域的关键部件制造。但由于其硬脆性的特点,采用常规的机械或化学加工方法在进行刻蚀、制孔、焊接等加工时易产生裂纹破损和各种缺陷,且加工效率低下。激光技术作为一种新型的特种加工方法,可将高能脉冲精准聚焦到待加工玻璃材料表面或内部,使材料瞬间熔化或气化,实现非接触加工。与常规加工方式相比,具有非接触、加工效率及精度高、柔性高等优点,在玻璃材料加工领域已有广泛的应用与研究。本文中从激光加工玻璃的2种典型工艺(激光刻蚀、激光打孔)入手,总结归纳了各种激光加工玻璃工艺基本原理以及研究进展,旨在推动激光加工技术在玻璃加工领域的进一步应用,为进一步的研究和发展方向提供有价值的参考。

1. 激光刻蚀

与传统刻蚀方法相比,激光刻蚀具有非接触、柔性化、加工速度快、无噪声、可聚焦到激光波长级的非常小光斑等优点。目前,常用的激光刻蚀方法有:激光直写刻蚀法、激光诱导等离子体刻蚀法、激光诱导背部湿法刻蚀。

1.1 激光直写刻蚀

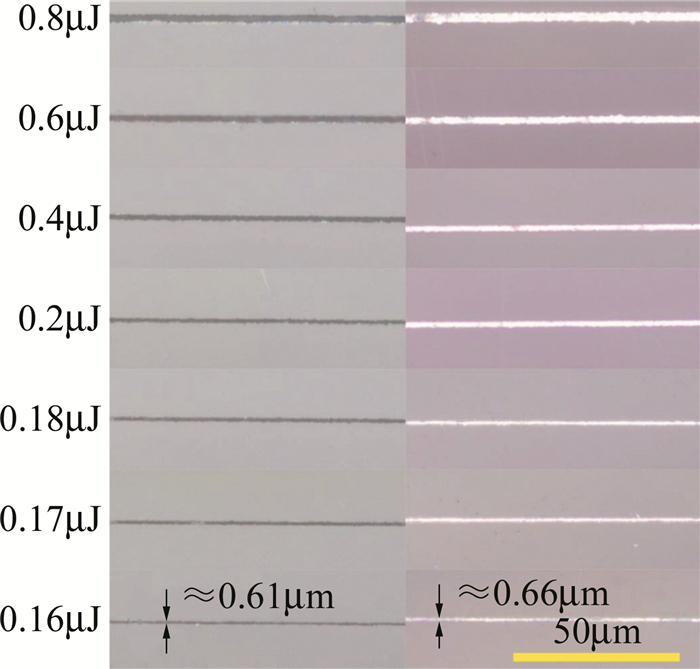

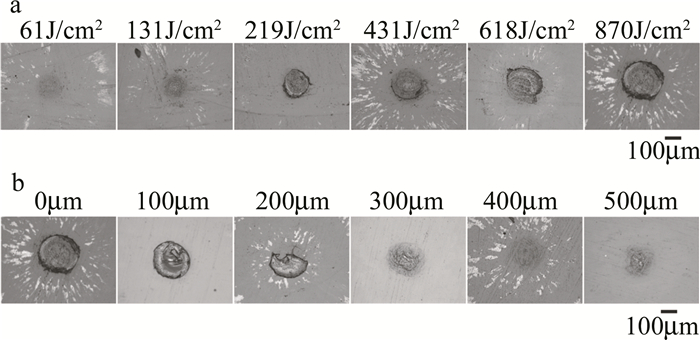

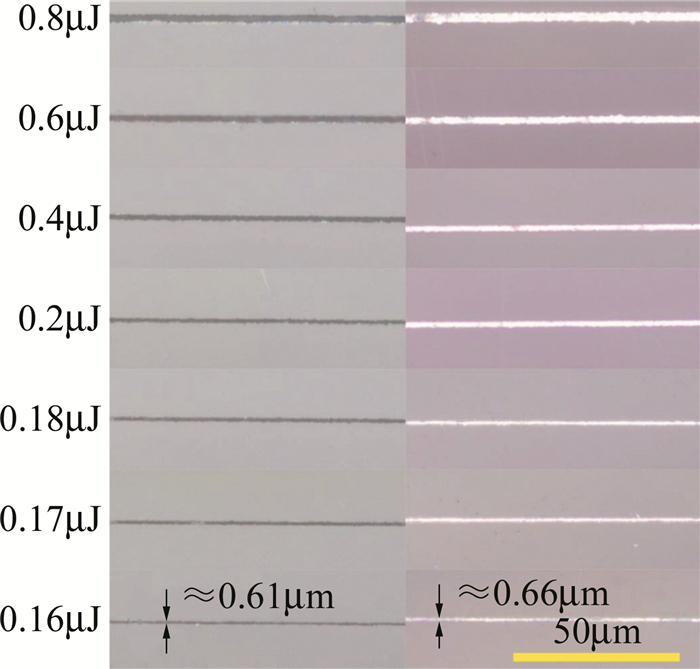

激光直写刻蚀玻璃方法,按激光波长不同主要分为红外和紫外激光刻蚀法,而按照激光脉宽不同则可分为:连续激光刻蚀;纳秒、皮秒及飞秒激光刻蚀。YANG等人使用248nm深紫外准分子激光在石英玻璃表面刻蚀微通道,试验中发现激光能量密度是决定石英玻璃发生刻蚀及裂损的主要因素,无裂损刻蚀石英玻璃的激光能量密度阈值区间应在16J/cm2~30J/cm2;而扫描次数的增加、重复频率和微通道深度的增大也会加剧微通道的裂损程度,最后通过加工参量的优化(激光能量密度23.5J/cm2,圆弧段重频为50Hz,直线段重频为40Hz,扫描1次)实现了宽度小于100μm的直线型(深度不大于50μm)和圆弧型微通道(深度不大于28.5μm)的无裂损刻蚀。LI等人利用波长为355nm, 脉宽为10ns~25ns的全固态紫外激光器直写刻蚀BF33硼硅玻璃微通道,试验中采用单一变量法探究激光能量密度、重复频率、扫描速率等参量对刻蚀效果的影响,试验结果表明,当激光能量密度过大时,玻璃易发生严重崩边裂损现象,刻蚀深度减小;而随着重复频率的减小,通道碎裂现象减轻,刻蚀深度增大。YU等人采用波长为1030nm、脉宽和重复频率分别为290fs, 50kHz的飞秒激光器在石英玻璃样品上刻蚀线宽小于1μm的凹槽图案以制备亚微米金属线,研究了不同脉冲能量激光与烧蚀凹槽及机械抛光后的金属线的线宽之间的关系,如图 1所示。结果表明,当脉冲能量在0.18μJ以下时,凹槽线宽已降低至1μm以下,最终在石英玻璃上制备出多种不同图案且线宽稳定控制在0.8μm左右的凹槽。

图 1 不同脉冲能量激光烧蚀凹槽及机械抛光后金属线的光学显微图

1.2 激光诱导等离子体刻蚀与激光背部湿法刻蚀

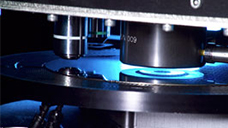

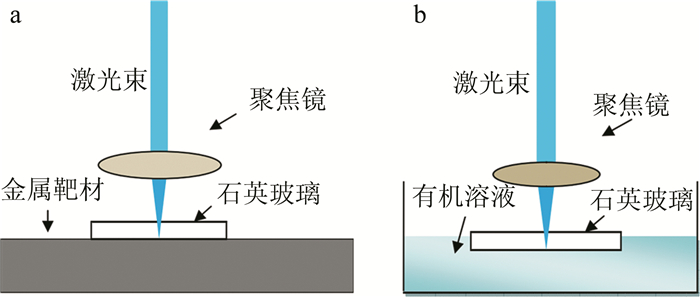

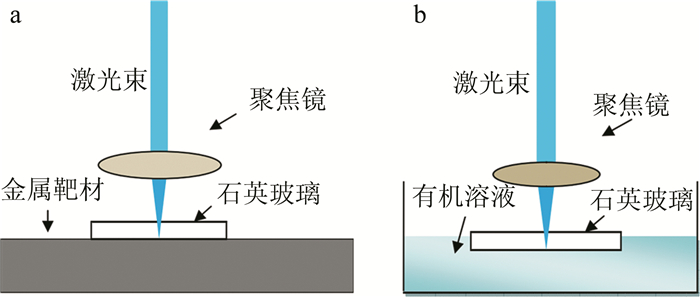

如图 2所示,激光诱导等离子体刻蚀和激光背部湿法刻蚀的实质都是利用激光透过玻璃后与靶材互相作用,产生等离子体来实现石英的刻蚀,从而克服玻璃无法直接吸收激光脉冲的缺陷,在玻璃的底面实现材料去除。两者的主要区别在于激光诱导等离子刻蚀的靶材主要为不锈钢、铜等金属材料,而激光背部湿法刻蚀则常用甲苯、丙酮等有机溶剂作为激光吸收介质。

图 2 激光诱导等离子刻蚀和激光背部湿法刻蚀示意图

a—激光诱导等离子体刻蚀示意图b—激光背部湿法刻蚀示意图

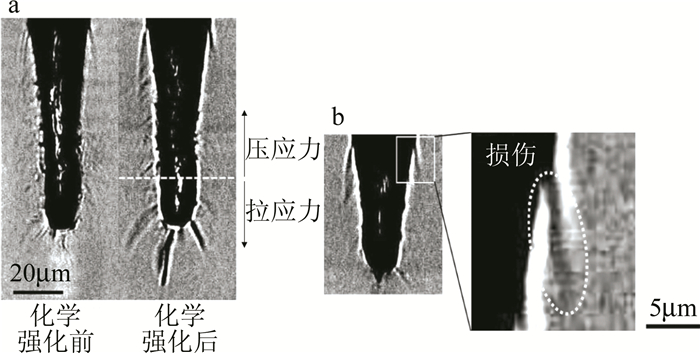

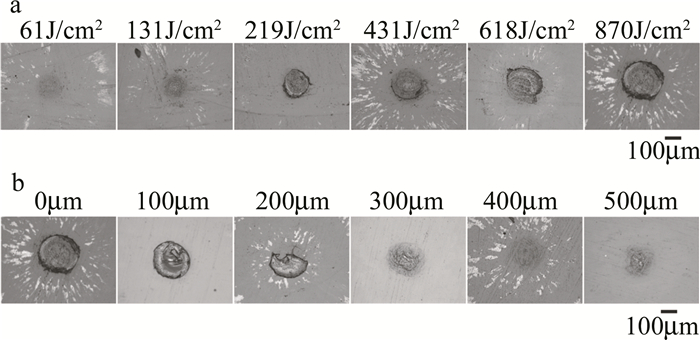

在激光诱导等离子体刻蚀过程中,靶材的选取是刻蚀的关键。只有选取在相应激光波长下具有较高吸收率的金属材料,才能保证靶材表面形成足够强大的等离子体并最终形成高速等离子射流对玻璃材料进行刻蚀。HAMDANI等人利用波长为1064nm红外激光在锈钢、银、铜靶材料上诱导等离子体刻蚀石英玻璃,结果表明,利用不锈钢作为靶材的去蚀率且3种靶材的去蚀率大小排序为:不锈钢>铜>银,这是由于黄铜、银靶材对于1064nm波长激光反射率较高,其中银靶材对激光的吸收率很低(约为2 %),无法形成足够强度的等离子体进行刻蚀。RAHMAN等人采用波长为1064nm, 脉冲宽度为6ns的调Q Nd∶YAG激光器,以铝作靶材研究激光能量密度(27J/cm2~870J/cm2)和靶-基材料间的距离(0μm~600μm)对钠钙玻璃上加工出的微坑直径和深度的影响,试验结果如图 3所示。结果表明,微坑的深度随着激光能量密度的增大而增大,并逐渐趋于饱和,而微坑的直径和深度则随着靶-基距离的增加而线性减小。SARMA等人基于物理分析和有限元法建立了以铝为靶材激光诱导等离子刻蚀加工钠钙玻璃的2维轴对称非线性瞬态传热模型,如图 4所示,并利用该模型仿真激光诱导等离子刻蚀过程的温度场变化以及激光参量变化对刻蚀深度的影响,之后利用Nd∶YAG激光器基于该模型进行了大量试验,验证了该模型对激光参量(扫描速率、激光功率和脉冲宽度)变化对玻璃烧蚀深度的影响预测的准确性。

图 3 玻璃表面产生微坑的光学图像

a—在不同入射激光能量密度下b—在不同靶-基材料距离下

图 4 激光诱导等离子体刻蚀工艺传热模型与温度场仿真

a—2维对称瞬态传热模型b—单次激光脉冲后的温度分布

对于激光诱导背部湿法刻蚀,溶剂材料种类和激光工艺参量的选取都对刻蚀质量有较大的影响。EHRHARDT等人以甲苯溶液为液体介质,采用355nm和266nm的皮秒激光对石英玻璃进行刻蚀,发现甲苯溶液中芘的含量对去蚀率有较大影响,且在一定范围内芘的含量越高,去蚀率越大。KWON等人提出在使用波长为1064nm、脉宽为100ns的近红外激光刻蚀钠钙玻璃的过程中,可通过在吸收剂中加入磷酸抑制裂纹的产生,通过对比不同磷酸质量分数(0~0.40)的吸收剂刻蚀效果(如图 5所示)发现,加入磷酸后,可刻蚀深度提高了约5倍(从103μm提高到530μm),且侧壁的粗糙度从0.55μm下降到0.16μm;此外,通过调整溶液中的磷酸浓度,可以制备出多种不同形状及深宽比的微通道。SUN等人利用飞秒激光分别在空气、水和乙醇中加工熔石英玻璃,结果表明,以乙醇为吸收介质时,熔石英玻璃的烧蚀阈值从2.22J/cm2降到了1.02J/cm2,进一步研究发现,刻蚀时乙醇比水需更低的激光能量便能达到形成等离子体的电子密度,同时激光诱导等离子体形成后会在液体中产生气泡,酒精中的气泡比水中的对石英表面的冲击压力更大。

图 5 不同磷酸质量分数吸收剂制备的微通道

激光刻蚀作为玻璃材料微纳加工的一项重要应用技术,如何在刻蚀时兼顾去蚀率、刻蚀深度与加工质量、无裂损率是该项技术的关键,对于激光诱导等离子体刻蚀和激光诱导背部湿法刻蚀,更好的靶材料、吸收剂的研究,对于刻蚀加工参量的优化以及加工过程的仿真的相关研究已经大量展开,而使用超快激光、激光掩模技术、复合激光对玻璃材料进行直写刻蚀以无损制备微纳结构是当前玻璃材料刻蚀的研究热点。

2. 激光打孔

激光打孔是在玻璃透明材料上加工微米级、高深径比微孔的一种重要方法。目前,远红外CO2激光器、超快激光器等多种激光器在微孔加工中都有应用。

2.1 远红外CO2激光打孔

远红外CO2激光由于其脉冲宽度较长,在加工玻璃时易产生热应力导致冷却过程中产生微裂纹。BRUSBERG等人利用CO2激光器对500μm厚的Schott D263 Teco薄玻璃进行打孔,几乎所有直径小于100μm的圆柱形孔都可以在0.25s内加工完成,但玻璃基板上51%的制孔都存在微裂纹。进一步研究发现,通过在CO2激光加工前后对玻璃基板进行热处理(加工前将玻璃基板预热至100℃~400℃,制孔后将基板加热到300℃~557℃, 即Schott D263 Teco玻璃退火点)可以有效避免此类热应力造成的裂纹的产生(98.4%孔无裂纹)。UNO等人开发了一种纵向激发的CO2激光器,该激光器可产生4种类型的短激光脉冲,研究表明,通过调节短脉冲的能量密度和照射次数可以有效控制SiO2玻璃板上的制孔深度并减少微裂纹的产生,且峰脉冲能量为0.82mJ,脉冲尾部能量为19.88mJ的激光脉冲加工效果。因此,尽管CO2激光玻璃打孔的可靠性偏低,但由于其打孔速度很快,设备成本低,仍在工业界有着广泛的应用。

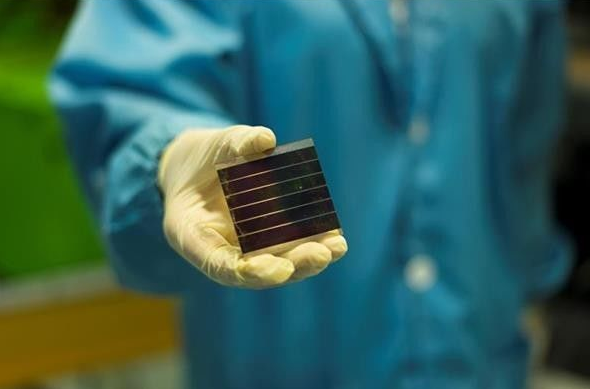

2.2 超快激光打孔

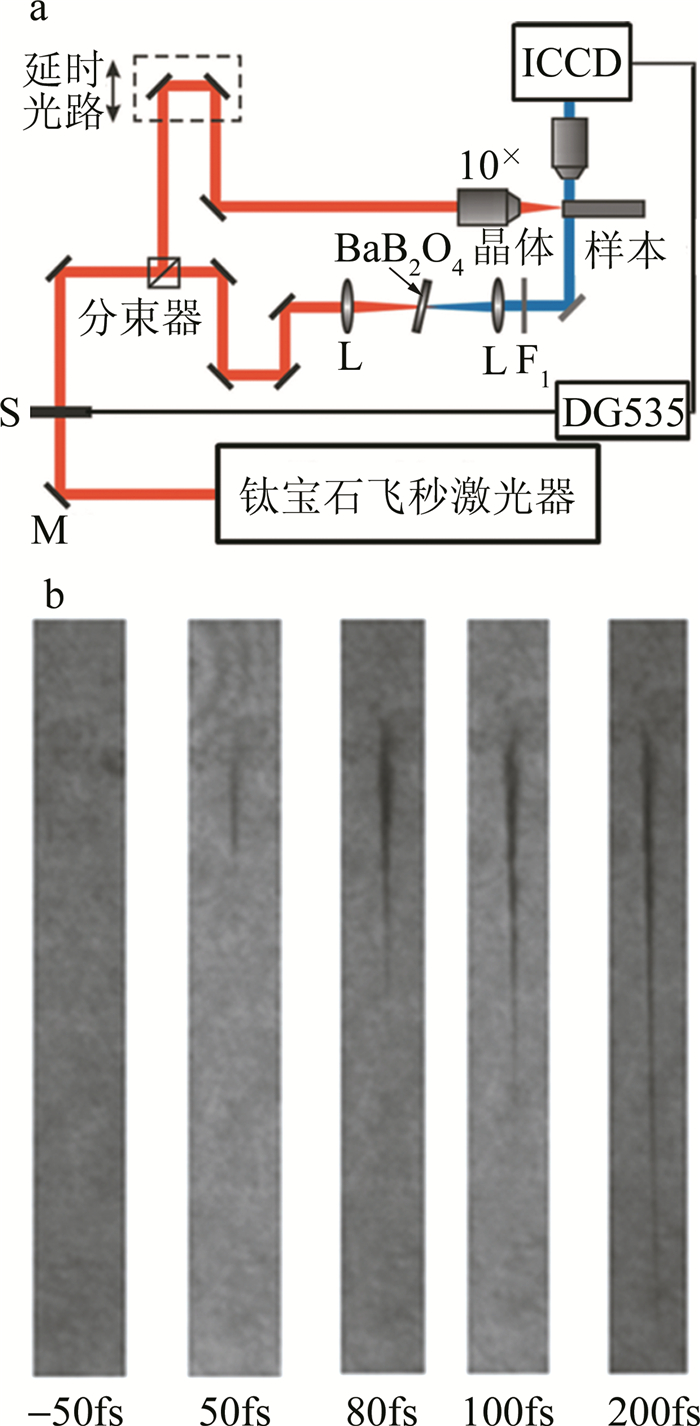

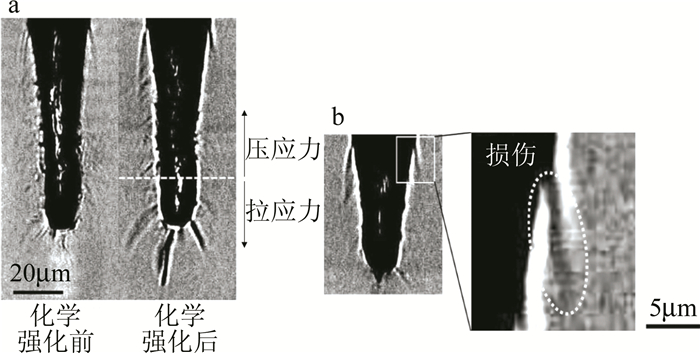

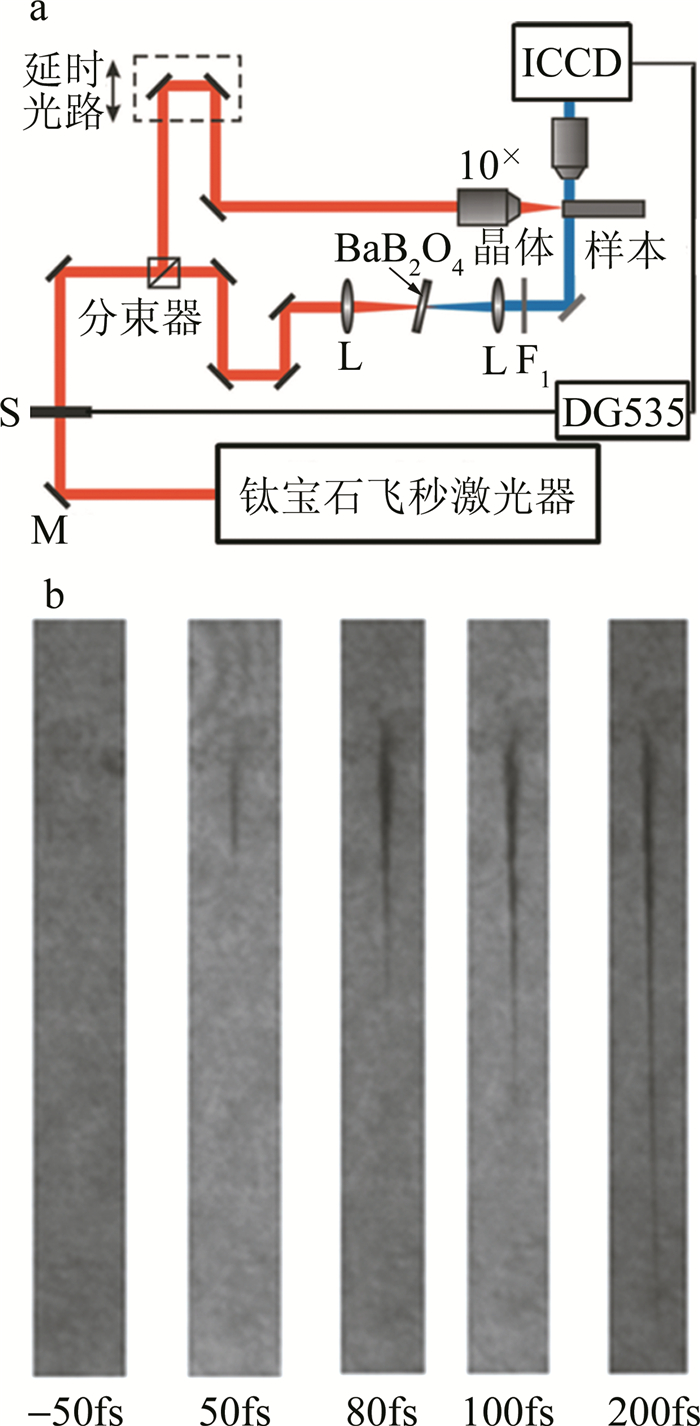

超快激光由于作用时间非常短,加工时的热渗透很小,在玻璃样品上不会留下很大的热影响区域,能够有效地减少加工后微裂纹的产生。ARGUMENT使用波长为248nm~800nm、脉宽为130fs~300fs的飞秒激光器在石英玻璃上加工出宽度在25μm~40μm,深度可达100μm的微孔,后续研究发现通过在加工前预热玻璃基板,在玻璃基板上预先制备金属钨薄膜,加工后通过过氧化氢腐蚀去除的办法可以有效地减少裂纹和碎片的产生。CHUANG等人利用波长为1065nm的皮秒激光器在超薄玻璃上加工出一连串直径为3μm、间隔为2μm~3μm的通孔,在扫描电子显微镜(scanning electron microscope,SEM)下观察玻璃微孔横截面发现没有可见的熔化区,这表明皮秒激光加工微孔时的热影响区基本可以忽略不计。ITO等人对化学强化玻璃进行飞秒激光打孔试验, 并通过数值分析加工时的应力波的传播及温度场的分布,发现制孔侧壁和底部的残余应力主要是由应力波引起的,而孔入口周围的损伤则与热应力的弛豫有关,如图 6所示。WEI等人建立了基于飞秒激光抽运-探测原理的时间分辨阴影成像平台,直接获取了飞秒激光烧蚀石英微孔的超快过程图像,如图 7所示。通过对不同能量密度、时间延迟、脉冲条件下拍摄图像的分析,发现在飞秒激光烧蚀制备石英微孔的过程中,当能量密度低于石英玻璃破坏阈值时,石英玻璃表面观测到冲

图 6 光学显微镜下飞秒激光制孔的截面图

a—130fs激光加工微孔应力分布b—孔出口处损伤

图 7 时间分辨阴影成像光路图及时间延时校准方法

a—时间分辨阴影成像光路图b—石英介质中零延时附近的飞秒激光诱导的等离子通道

击波随时间延迟增加逐渐膨胀,石英玻璃内部观测到随时间延迟增大逐渐衰退的等离子通道;当能量密度大于破坏阈值时,可观察到随沉积激光脉冲数量而伸长的纵向微孔,且在微孔底部可观察到冲击波传输的轮廓。

2.3 激光打孔改进工艺研究

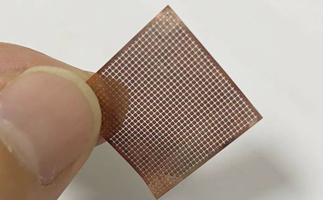

针对激光打孔过程中玻璃崩边及裂纹现象严重,高深径比微孔加工难度大的瓶颈问题,许多学者提出了改进的打孔方法。为了减少微孔加工时裂纹的产生,KONO等人将二氧化铈粉末和水的混合物涂覆到玻璃材料的表面后,晾干制成30μm的吸收层,之后再用波长为355nm的纳秒激光器进行微孔加工,成功在硼硅玻璃和石英玻璃上分别加工出深径比12以上的微孔,通过对照试验还发现该方法可以大大减少裂纹的产生,并在不影响加工质量的前提下提高加工速度(XY工作台进给速率高达100μm/s)。针对飞秒激光打孔制孔速度低、制孔时易产生损伤的问题,ITO等人[19]将波长为780nm的飞秒激光器与波长为1070nm的光纤激光器相结合,如图 8a所示,加工时首先使用飞秒激光在玻璃基板上加工出高宽深比的细线,之后将光纤激光辐照到细线上逐步获得所需的微孔(其中在飞秒激光辐照后的光纤激光辐照时间定义为时间延迟τ,如图 8b所示), 研究发现, 飞秒激光产生的细线会选择性地吸收光纤激光脉冲利用热效应去除材料,可以有效地避免直接飞秒激光加工过程产生的强应力波对材料的损伤,制孔的直径和深度与τ有关,如图 9所示。试验结果表明,该方法在40μs内加工出了直径为10μm、深度达133μm的微孔,制孔速度只采用飞秒激光加工的5000倍以上, 且能有效地抑制裂纹的产生。为了解决传统打孔由上至下的加工方式制孔时出现的坡度效应(制孔开口表现出入口大出口小的特征),WANG等人[20]提出在加工透明材料时,尝试采用由下至上的打孔方式代替常规的由上至下方式,将激光透过材料聚焦于材料的下表面,由底部开始一层层地将材料向上去除, 试验中分别采用波长为532nm的纳秒激光、波长为1064nm的皮秒激光及波长为515nm的飞秒激光在康宁大猩猩玻璃上加工孔径为100μm~120μm、深度为200μm~900μm的微孔, 试验结果表明,在采用由下至上的加工方式时,脉宽区间不存在死亡谷(自纳秒开始,脉宽愈短,材料移除率愈低,在2ns~50ps之间移除率非常低),脉宽为2ns~50ps的激光切割效率高于超快激光,能够实现零锥度钻孔且玻璃的崩边尺寸小于50μm。

图 8 飞秒激光与光纤激光复合微孔加工系统示意图

a—试验平台示意图b—飞秒激光脉冲和光纤激光脉冲的辐照时间

图 9 制孔直径和制孔深度与时间延迟τ的关系及不同τ下飞秒激光与光纤激光结合制孔光学显微图像

a—制孔深度与τ的关系图像b—制孔直径与τ的关系图像c—τ=10μs d—τ=20μs e—τ=30μs f—τ=40μs

综上所述,如何在减少、消除制孔损伤的前提条件下,以较快的加工速度制备出尺寸更小、精度更高、具有更大深径比的微孔是激光打孔技术难点所在。随着超快激光器的发展以及新器件、新技术的应用,对超快激光制孔过程的观测和分析、超快激光与材料作用机理的研究也有所展开。为了满足微孔加工在尺寸、圆度、深径比、微裂纹及重铸层等方面越来越高的要求,学者们也在不断寻找着复合激光加工、激光加工与热处理相结合等新的加工工艺。

5. 结束语

从激光刻蚀、激光打孔2个激光加工玻璃材料的主要应用领域简述了加工原理和研究进展。玻璃材料作为一种性能独特的非金属材料其加工产品在传感器、光子器件、生物芯片等高新技术领域都有重要应用,而激光加工技术特别是超快激光技术为玻璃材料的刻蚀、制孔、焊接乃至传统加工方法难以实现的表面和内部微纳加工提供一种高质量、高效率且清洁无污染的加工方法。随着激光技术的发展,更快速、更高能量密度激光器的投入使用已经在玻璃透明材料加工领域取得了许多进步与成就。未来在以下几方面可进行深入研究以推动激光加工玻璃技术的广泛应用。

(1) 对于超快激光、复合激光束加工以及各种激光辅助加工方法中激光与材料的相互作用过程、机理的研究是保证制造质量的关键基础。

(2) 模拟实际加工工况的激光加工仿真模型开发,实现激光加工参量优选和工艺流程的优化。

(3) 集成实时监测与自动控制技术,实现激光加工参量的实时调整,以保证加工过程的稳定性。

(4) 更加小型化、低成本的激光系统开发以及新的光化学方案研究将会进一步扩展可加工的玻璃材料的范围,提高加工精度并降低时间和经济成本。

注明 文章出处:激光技术网 http://www.jgjs.net.cn/cn/article/doi/10.7510/jgjs.issn.1001-3806.2021.04.003